PRODUCT & SERVICE

製品&サービス案内

製造業向けシステム

農業、製造業、流通業のニーズに答える、

当社のオーダーメイドシステムをご紹介します。

当社のオーダーメイドシステムをご紹介します。

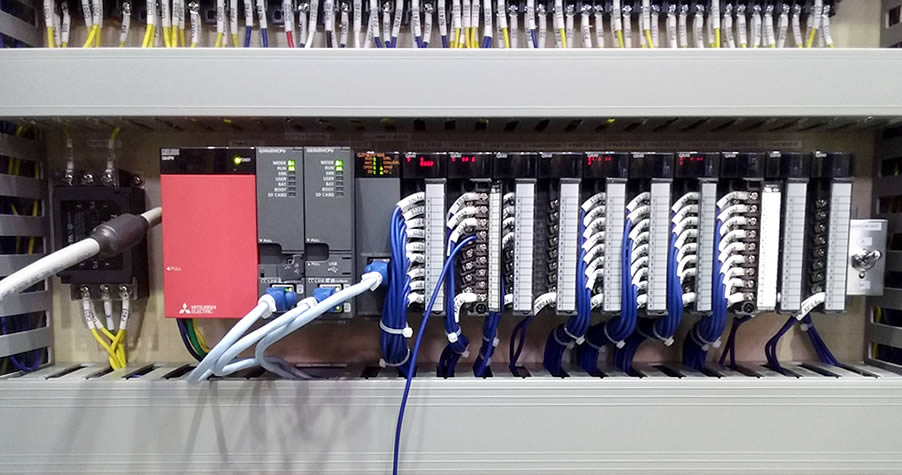

少量多品種の生産現場での異品、欠品など品質保証を確実なものにするために、上位コンピュータからの生産計画情報を生産詳細情報に変換して各工程の装置(自動機やプリンターなど)に渡すシステムです。自動機の場合、実際の現場作業者への指示は各工程のシステムにより行われます。1台のシステムで1工程~10工程程度への指示が可能です。 各工程のシステムからの要求やリミットスイッチなどに応じて、必要な情報を必要なだけ渡すことにより、変動が多い工程でも各工程のシステムを変えることなく、本システムで調整変更が可能になります。

そのため、上位コンピュータからの情報は多種多様な通信媒体でありかつフォーマットも種々になるためパソコンを利用して柔軟に対応します。各工程の状況は画面に表示され情報内容の確認やズレ、モレなどの調整を容易に行えます。 また一方、各工程の自動機システムとのやりとりはすばやくかつ正確さが求められるためシーケンサーを利用しています。(システムにより使用しない場合もあります)

作業ミスは不良につながり、不良を出すとコストアップにつながります。 また不良を出すと品質問題にもなり、お客様の信頼を失うことにもなります。

トヨタ生産方式では【後工程には不良品を流さないこと】と言っています。作業者のポカミスを防ぎ不良を出させない仕組みをシステムとして構築します。

また製品に対してだけではなく、作業者自身が安心して安全に作業できる仕組みをシステムとして構築します。ある決められた手順でないと作業を進められないシステムとしヒヤリハットを防止します。